Elektromotoren kann auf verschiedene Ventilatoren und Gebläse angewendet werden. In den letzten Jahren wünschen sich immer mehr Kunden Lüfter und Gebläse mit höherer Effizienz. Da sind die Motoren die Herzstück eines Ventilators oder GebläsesDie Effizienz des Motors ist äußerst wichtig. In diesem Leitfaden erfahren Sie, welcher Motor für Ihre tatsächlichen Anforderungen geeignet ist.

Branchenspezifischer Motor Spezifikationen

|

Bewerbung |

Motortyp |

Leistungsbereich |

Geschwindigkeit (U/min) |

Hauptanforderungen |

|

HVAC-Luftbehandlung |

ECM/PMSM |

0,5-50 PS |

600-3.600 |

Hohe Effizienz, variable Geschwindigkeit |

|

Industrieabgase |

TEFC-Induktion |

5-500 PS |

1.200-3.600 |

Robuster Dauerbetrieb |

|

Reinraumsysteme |

Bürstenloser Gleichstrom |

1-20 PS |

800-5.000 |

Geringe Vibration, präzise Steuerung |

|

Kühltürme |

Explosionsgeschützt |

10-200 PS |

900-1.800 |

Korrosionsbeständigkeit |

|

Kühlung von Rechenzentren |

PMSM mit VFD |

5-100 PS |

1.800-3.600 |

Energieoptimierte, intelligente Steuerung |

A. Elektronisch kommutiert (ECM)

Effizienz: IE4/IE5 (bis zu 92 %)

Vorteile: Integrierte Geschwindigkeitsregelung, leiser Betrieb

Typische Verwendung: Gewerbliche HVAC-Lüfter

B. Permanentmagnet-Synchronmotor (PMSM)

Effizienz: IE5 (93-96%)

Vorteile: Höchste Effizienz, kompakte Größe

Typische Verwendung: Hochleistungsgebläse

C. AC-Induktion (TEFC)

Effizienz: IE3 (88-92%)

Vorteile: Robust, wartungsarm

Typischer Einsatz: Industrielle Abluftventilatoren

D. Bürstenloser Gleichstrom (BLDC)

Effizienz: 85-90 %

Vorteile: Präzise Geschwindigkeitsregelung

Typischer Einsatz: Kleine Gebläse, Elektronikkühlung

• Fan-Gesetze:

CFM ∝ U/min

Druck ∝ U/min²

Leistung ∝ U/min³

• Systemkurvenanalyse: Passen Sie die Motorleistung an den statischen Kanaldruck an

• Vibrationsgrenzen:

• Lagersysteme:

♦ Fettgeschmiert (SKF/C&U) für

♦ Ölgeschmiert für >10.000 Stunden

• Wellendesign: Edelstahl, dynamisch ausgewuchtet

• Anlaufdrehmoment: 30–150 % FLT (abhängig vom Lüftertyp)

• Blockierter Rotorstrom:

• Leistungsfaktor: >0,9 bei Volllast

(1). Richtige Dimensionierung: Motor an die tatsächliche Last anpassen (Überdimensionierung vermeiden)

(2). VFD-Installation: 20–60 % Energieeinsparung bei variablem Durchfluss

(3). Aerodynamische Verbesserungen:

• Hocheffiziente Laufräder

• Optimiertes Gehäusedesign

(4). Intelligente Steuerung:

• Algorithmen zur Druckrücksetzung

• Bedarfsgerechte Belüftung

Beispiel für Energieeinsparungen:

50-PS-Lüfter läuft mit 80 % Geschwindigkeit und VFD:

Leistungsreduzierung = (1 - 0,8³) = 49 % Ersparnis

• Basic: Gewindebohrer mit mehreren Geschwindigkeiten (3–5 Geschwindigkeiten)

• Standard: VFD mit PID-Steuerung

• Erweitert:

♦ IoT-fähige intelligente Controller

♦ Algorithmen zur Luftstromverfolgung

♦ Predictive Maintenance-Integration

• Phasenausfallschutz

• Überstrom (150 % für 60 Sek.)

• Überwachung der Wicklungstemperatur

• Vibrationsabschaltschalter

|

Komponente |

Inspektion |

Ersatz |

Schmierung |

|

Lager |

Vierteljährlich |

3-5 Jahre |

Jährlich |

|

Wicklungen |

Alle zwei Jahre |

10+ Jahre |

N/A |

|

Kupplungen |

Monatlich |

2-3 Jahre |

Vierteljährlich |

|

Kühlsystem |

Monatlich |

5-7 Jahre |

N/A |

→ Lagerverschleiß (55 % der Ausfälle)

→ Isolationsdurchschlag (20 %)

→ Rotorunwucht (15 %)

→ Elektrische Fehler (10 %)

(1). Bestimmen Sie den Luftstrombedarf (CFM oder m³/h)

(2). Berechnen Sie den Systemdruck (in. wg oder Pa)

(3). Wählen Sie den Lüftertyp:

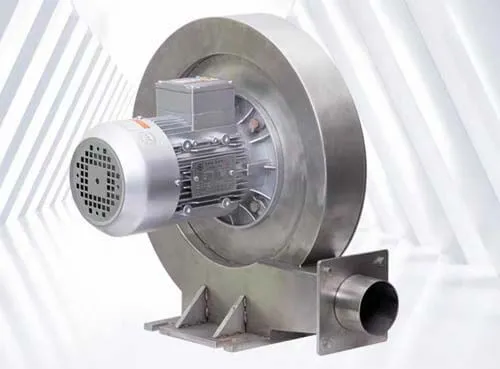

► Zentrifugal (Hochdruckgebläse)

► Axial (Lüfter mit hohem Volumen)

(4). Leistung berechnen:

BHP = (CFM × Druck) / (6.356 × Lüftereffizienz)

(5). Wählen Sie Motor:

► Fügen Sie einen Sicherheitsfaktor von 15 % hinzu

► Wählen Sie die Technologie basierend auf dem Arbeitszyklus aus

Brancheninnovationen

⇒ Magnetlagersysteme: Wartungsfreier Betrieb

⇒ 3D-gedruckte Laufräder: Optimierter Luftstrom

⇒ Integrierte Motor-Lüfter-Einheiten: Platzsparende Designs

⇒ KI-basierte Optimierung: Leistungsoptimierung in Echtzeit

Gesamtbetriebskosten (10-Jahres-Zeitraum)

|

Kostenfaktor |

Standardmotor |

Hochleistungsmotor |

|

Anschaffungskosten |

100 % |

120-150 % |

|

Energiekosten |

100 % |

60-70 % |

|

Wartung |

100 % |

80-90 % |

Amortisationszeit: 2-4 Jahre für Motoren mit Premium-Effizienz

Wichtige Zertifizierungen

AMCA 205: Energieeffizienz

ISO 14694: Vibrationskriterien

ATEX: Gefahrenbereiche

UL 1004: Sicherheitsstandards

ErP Los 11: EU-Effizienzvorschriften

Abschließende Empfehlung:

Für die meisten kommerziellen Anwendungen Geben Sie ECM an oder PMSM-Motoren mit integrierter variabler Drehzahlregelung für optimale Effizienz. Implementieren Sie eine Zustandsüberwachung, um die Lebensdauer der Geräte zu maximieren und Ausfallzeiten zu minimieren.

Benötigen Sie eine spezielle Motordimensionierung? Stellen Sie bereit:

• Anforderungen an den Luftstrom

• Systemdruck

• Betriebsstunden

• Umgebungsbedingungen

Dies ermöglicht eine präzise Motorauswahl für Ihre Gebläse- oder Lüfteranwendung.